Акционерное общество

“Сосновскагропромтехника”

-

Акционерное общество

“Сосновскагропромтехника” - О компании

- Производство

- Клиентам

- Поставщикам

- Устойчивое развитие

- Пресс-центр

- Карьера

- Контакты

Акционерное общество

“Сосновскагропромтехника”

01 — NEWS

22.12.2025

11.11.2025

Главные цели визита: тренды, партнеры, перспективы

На выставке были представлены все европейские лидеры по производству термопластавтоматов и периферийного оборудования. Всех производителей объединяет стремление к достижению высокой производительности и безупречного качества изделий. Особенностью современного подхода является ориентация изготовителей оборудования на конкретный вид продукции и доведение его выпуска до совершенства с учётом комплекса оборудований на базе ТПА. Подобные комплексы позволяют выполнять несколько операций в одной линии: нанесение логотипа, сборку изделия из нескольких комплектующих, включая вкладывание арматуры и закладных элементов, а также конечную упаковку продукции. Такие решения особенно востребованы в массовом производстве, где объёмы выпуска достигают миллионов изделий в месяц. Широко представлено было оборудование для упаковочной отрасли, включая производство деталей толщиной менее 0,3 мм. Для автомобильной промышленности демонстрировались решения по декорированию изделий с использованием декоративных плёнок с применением вторичных материалов при литье.

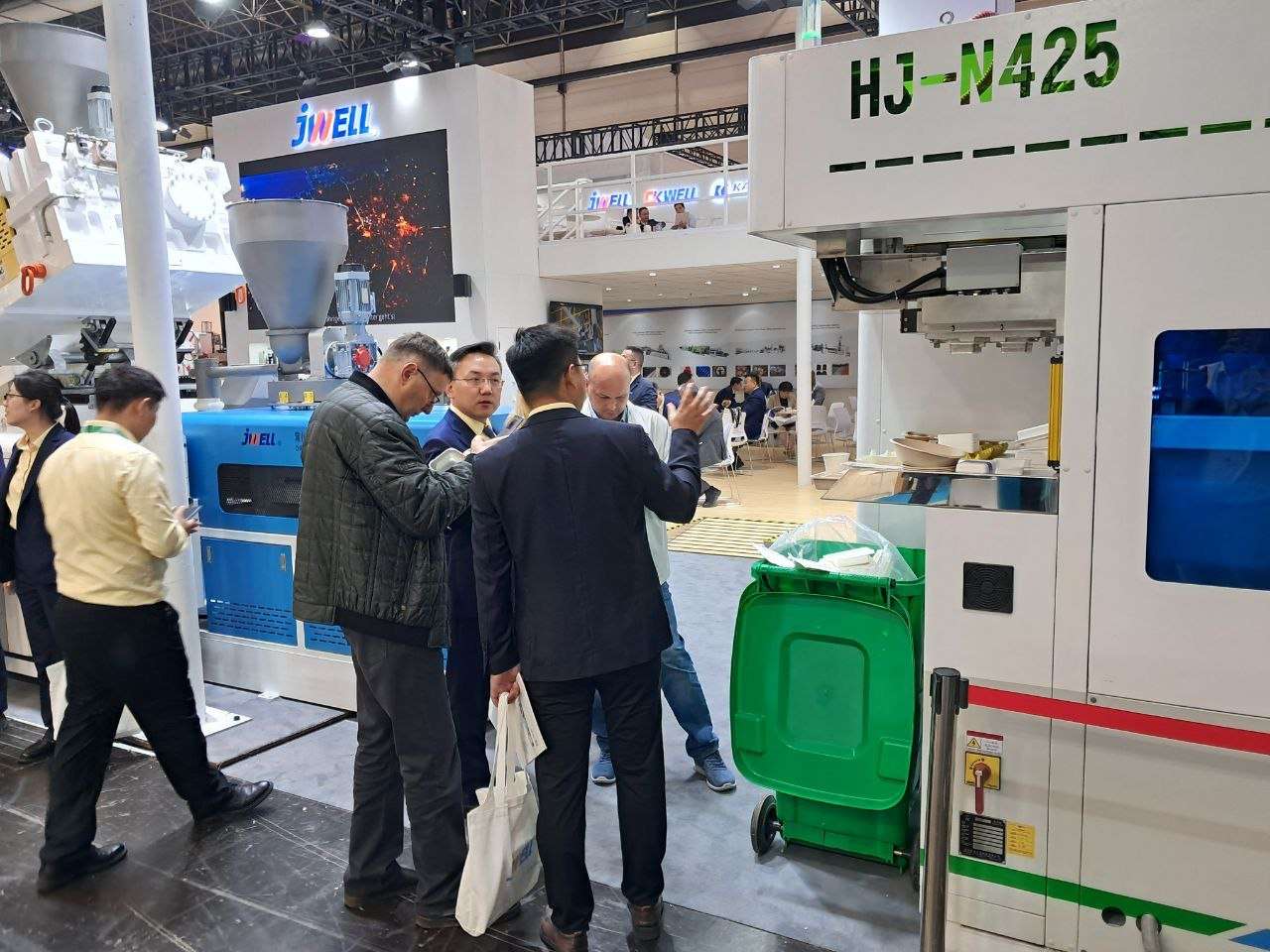

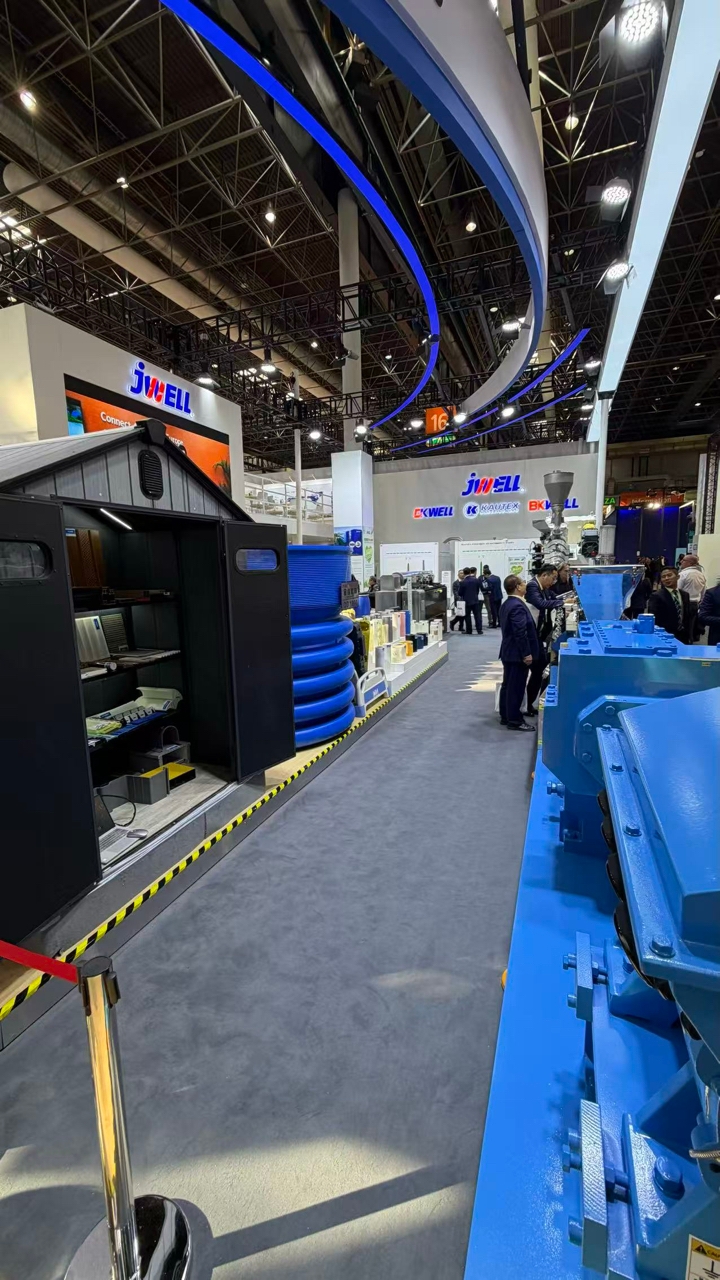

Как многопрофильному предприятию, было важно охватить несколько ключевых направлений. В частности, большое внимание уделили экструзионным технологиям. Состоялись продуктивные встречи с итальянской компанией B.G. Plast Impianti S.r.l., у которой предприятие ранее приобрело четыре экструзионные линии. В этом году компания представила передовые решения для производства широкоформатных мембран шириной до 8м. Также прошли переговоры с китайским производителем JWELL Machinery, который продемонстрировал новое оборудование для переработки вторичного сырья. Значительное время посвятили изучению оборудования для вакуум-формовки. Мировой лидер в этой области, немецкая компания Geiss AG, показала комплексные решения, объединяющие вакуум-формовочную машину, робота и обрабатывающий центр в единую автоматизированную линию. Не остались без

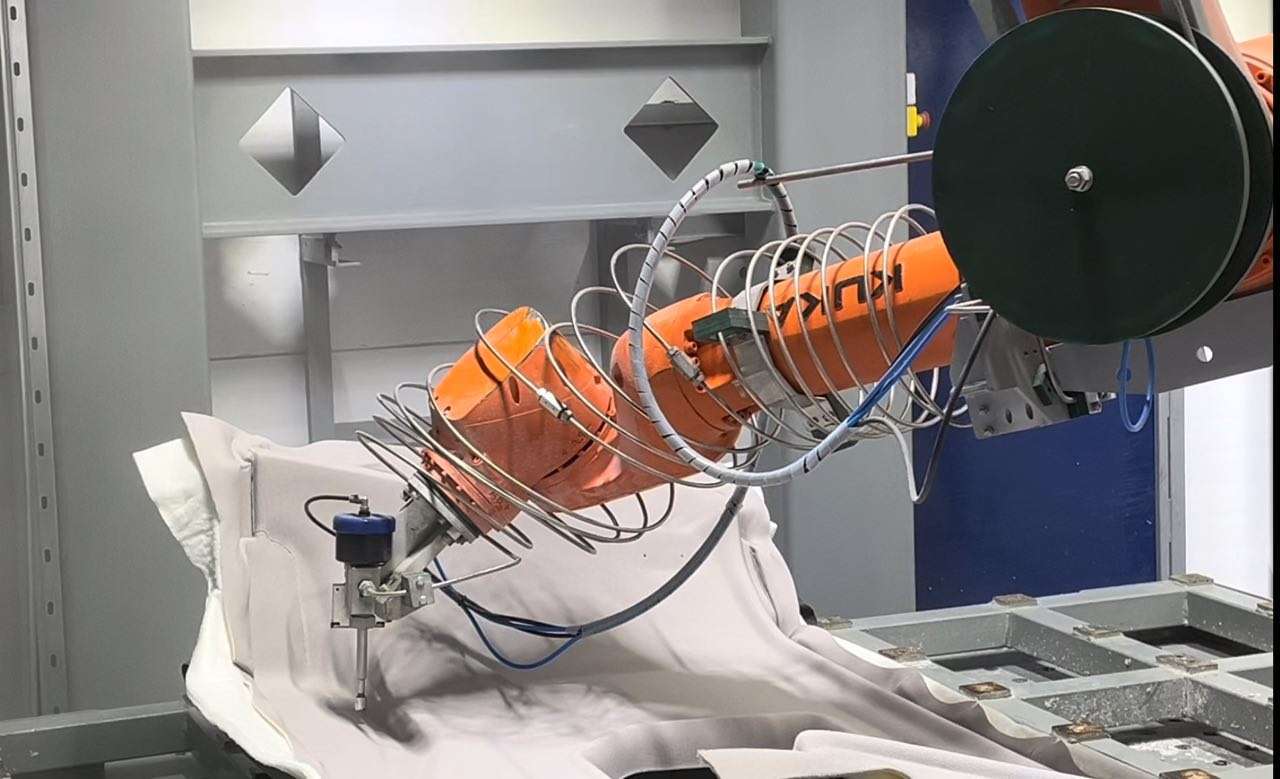

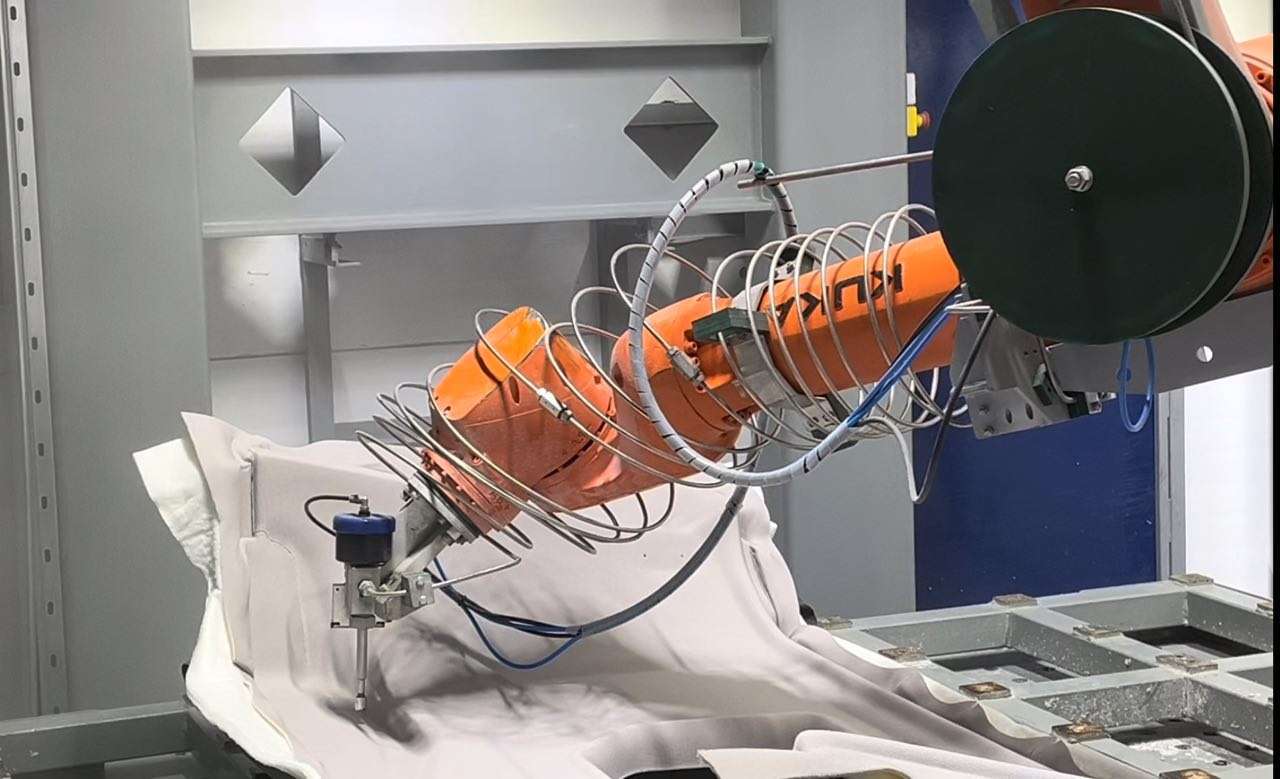

внимания и давние партнеры предприятия, такие как итальянская CMS S.p.A., представившая инновационную технологию формования двумя листами для производства поддонов. Особый интерес вызвала беседа с польской компанией Tools Factory, которая предложила энергоэффективное решение для термоформования. Технология с подвижным нагревателем позволяет экономить до 50% электроэнергии, что крайне актуально в современных реалиях. Еще одним ярким впечатлением стала вакуум-формовочная машина от Machinecraft Technologies для обработки листов размером 6х2 метра. Отдельного внимания заслуживает знакомство с голландской компанией Valk Welding, специализирующейся на автоматизации сварочных работ для полимерных изделий из листов. Их решение предполагает использование робота с установленным экструдером, который осуществляет сварку по заданной программе. Эта технология особенно актуальна при производстве крупногабаритных ёмкостей и позволяет значительно сократить или полностью исключить ручной труд и гарантировать качество сварных швов.

По итогам посещения выставки специалисты отметили, что ключевые тенденции рынка направлены на снижение себестоимости продукции за счет роста производительности, глубокой автоматизации и минимизации человеческого фактора в производственных процессах. Полученные знания и контакты будут тщательно проанализированы и учтены при планировании модернизации производства, закупке нового оборудования и оптимизации существующих технологических процессов. Посещение таких масштабных мероприятий, как K 2025, — это не просто бизнес-туризм. Это стратегическая необходимость, позволяющая держать руку на пульсе мировых тенденций, видеть вектор развития отрасли и уверенно двигаться вперед, обеспечивая конкурентоспособность и технологическое лидерство АО «Сосновскагропромтехника».

04.07.2025

Литейное производство: переход на новый уровень

Ротационное формование: готовность к новым проектам

В прошлом году для выполнения заказов КАМАЗа было освоено более 10 видов изделий. Чтобы повысить эффективность,предприятие приобрело вторую ротационную машину с камерой диаметром 3,5 метра. Новая установка отличается повышенной скоростью работы и оснащена двумя постами для сборки и разборки форм, что значительно ускоряет процесс. Пресс-формы для будущих изделий уже созданы.

Прессовый цех: увеличение мощностей

Прессовый цех активно расширяется. В минувшем году завершилось строительство нового корпуса, где были установлены фундаменты под тяжёлое оборудование и запущены дополнительные прессы. Среди них — мощный агрегат с усилием 1000 тонн и рабочим столом 2×3 метра, который уже прошёл испытания. Оснастка для него подготовлена, проекты проработаны. Параллельно ведутся работы по монтажу фундаментов под ещё два пресса — мы заранее создаём условия для будущего роста.

Экструзионный цех: технологии и автоматизация

Одна из линий уже смонтирована и готова

к наладке, вторая — на завершающем этапе установки.

Одна из линий уже смонтирована и готова

к наладке, вторая — на завершающем этапе установки.

Главное — сохранять уверенность

16.05.2024

19.02.2024

03.09.2021

18.06.2021

АО «САПТ» уже несколько лет ведёт успешную работу по изготовлению и установке бассейнов из полипропилена. Преимущество этого материала в надёжности, ударопрочности, стойкости к перепадам температур и воздействию солнечных лучей, что гарантирует сохранение цвета и формы бассейна на протяжении 20 лет. Благодаря уникальным характеристикам материала теплоизоляция и электроподогрев бассейна не требуется, так как полипропилен обладает низкой теплопроводностью и способен удерживать тепло.

Мы можем осуществить любую вашу задумку, изготовив бассейн любой формы и конструкции, любого размера и цвета по вашему желанию. Вы можете заказать у нас изделие желаемой ширины, глубины, а так же толщины. Сначала мы разрабатываем проект, делаем чертёж с размерами каждой детали. Затем, в цеху раскраиваем все детали будущего бассейна, а сборку производим на месте его эксплуатации. После завершения работ по свариванию чаши привариваем ребра жесткости.

Конструкция бассейна сварная. Полипропиленовые листы соединяются с помощью сварочного экструдера и различных насадок для сварки. При экструдерной сварке края материала разогреваются до определённой температуры, в эту зону вводится специальный сварочный пруток, который также проходит процесс плавления, затем всё скрепляется под давлением. Этот метод самый надёжный, даже когда листы имеют очень большую толщину. В результате, качество шва превышает 90% от прочности самого материала.

При изготовлении бассейнов из полипропилена их стенки получаются идеально ровными, швы не заметными, поэтому на них практически не задерживается грязь, а механическая очистка выполняется без особых усилий. При правильном и регулярном уходе за бассейном, он будет радовать вас долгие годы.

Наши менеджеры свяжутся с Вами в ближайшее время и ответят на все вопросы

Оставьте ваши данные, мы свяжемся с вами в ближайшее время

Полный день

15.000 - 20.000 руб.

Требования к кандидату:

Должностные обязанности:

Дополнительная информация по вакансии:

Дополнительные бонусы: